Fitness-Geräte, Gartenmöbel, Spielfahrzeuge: Das Programm von Kettler ist vielfältig und deckt damit weite Bereiche der Freizeitaktivitäten ab. Ebenso vielfältig sind die Produktionsanlagen. Kettler arbeitet mit hoher Fertigungstiefe und hat für die Kunststoffverarbeitung im Werk Mersch/ Werl jetzt eine neue Kälteanlage in Betrieb genommen, die ebenso effizient wie leistungsfähig ist und zahlreiche Energiespartechnologien nutzt.

Was haben Go-Karts, Heimtrainer, Fahrräder und Gartenmöbel gemeinsam? Sie werden alle in der Freizeit genutzt. Deshalb bildet der Begriff „Freizeitmarkt“ die Klammer für alle Produktbereiche, die unter der Marke Kettler bekannt sind. Das im Jahr 1949 von Heinz Kettler in Ense/ Westfalen gegründete Unternehmen hat heute einen sehr hohen Bekanntheitsgrad. Innovationen wie das Kettcar (1962 erstmals vorgestellt) und – seit den 1970er Jahren – Fahrräder mit leichtem Alu-Rahmen sind untrennbar mit dem Namen Kettler verbunden.

Viele deutsche Hersteller von Freizeit-Equipment haben die Produktion längst nach Asien verlagert und häufig an dortige Auftragsfertiger delegiert. Nicht so Kettler: Rund 750 Mitarbeiter fertigen in den fünf Werken in Werl und Ense u.a. Spielfahrzeuge, Fitnessgeräte und Gartenmöbel mit hohem Qualitätsanspruch und hoher Fertigungstiefe.

Werk Mersch: Kernkompetenz Kunststoffverarbeitung

Das Werk Mersch in Werl konzentriert sich ganz auf die Kunststoffverarbeitung. Etwa 250 Mitarbeiter fertigen hier auf modernen Maschinen hochwertige Komponenten – überwiegend aus Spritzguss – für das gesamte Produktprogramm.

Dabei kommen auch spezielle Rezepturen und Fertigungsverfahren zur Anwendung, die im Unternehmen selbst entwickelt wurden. Zum Beispiel werden die Freizeitmöbeltische teilweise im Zwei-Komponenten-Verfahren hergestellt. Sie bestehen dann aus einer Außenschicht aus hochwertigem Kunststoff, der eine feine und harte Oberfläche bildet, und einem Kunststoffkern aus aufbereitetem, recyceltem Kunststoffmaterial. Mit diesem „Kettalux“-Verfahren können glattflächige, dünnwandige und ästhetisch anspruchsvolle Freizeitmöbel mit langer Lebensdauer hergestellt werden. Bei Bedarf werden sie zusätzlich mit einer speziellen Lackierung veredelt.

Neustrukturierung der Produktion – Erneuerung der Kältetechnik

In einem umfassenden Projekt, das im April 2017 abgeschlossen wurde, hat Kettler die Fertigung und Logistik weitgehend neu organisiert und dabei auch die Kältetechnik im Werk Mersch erneuert. Ein Grund dafür war, dass die alten Kälteanlagen für die Werkzeug- und die Hydraulikkühlung noch nicht mit den heute üblichen Energiespartechnologien ausgestattet waren. Die Kältetechnik für den Hydraulikkreis hatte als offene Kühlturmanlage einen hohen Frischwasser-verbrauch und erforderte – wie bei diesem Kühlprinzip üblich – einen hohen Aufwand an Wasseraufbereitung. Zudem waren die Anlagen mit einem Kältemittel befüllt, das unter die „Phase-out“-Anforderungen der F-Gase-Verordnung fällt und daher nicht zukunftssicher ist.

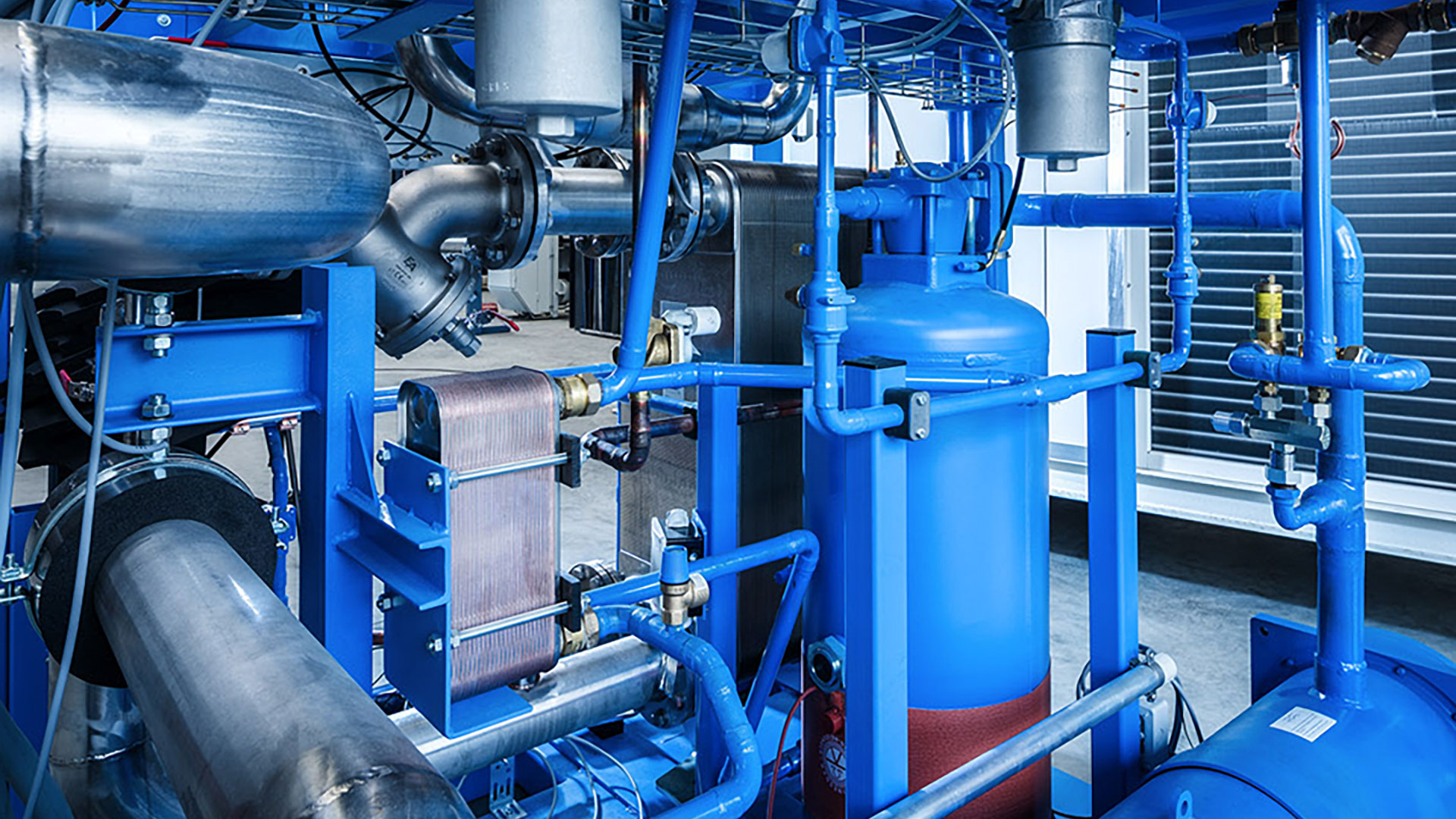

Werkzeugkühlung: Split-Kälteanlage mit Freikühlern und Winterentlastung

Die Anlage, die L&R für die Werkzeugkühlung des Kettler-Werkes projektierte, stellt 15 °C kaltes Kühlwasser bereit und ist als Split-Kältemaschine ausgelegt. Das heißt: Die Kältemaschine selbst, die eine Kälteleistung von 2 x 100 kW erbringt, steht im Gebäude, die entstehende (Ab-)Wärme wird über einen außen stehenden Kondensator abgeführt.

Ebenfalls im Freien steht der zugehörige Freikühler. Er schafft die Voraussetzung dafür, dass die Primärkälte bei niedrigeren Außentemperaturen teilweise oder vollständig aus der Umgebung generiert werden kann. Die Kältemaschine kann dann abgeschaltet bleiben, und der Anwender bezieht die Kälte ohne Energieaufwand. Diese so genannte „Winterentlastung“ führt schon bei Außentemperaturen unterhalb von 10 °C zu erheblichen Energieeinsparungen.

Im Sommer wird dieser Freikühler folgerichtig nicht benötigt; er kann dann auf die Hydraulik-Seite der Kälteanlage umgeschaltet werden. Sie arbeitet mit höherem Temperaturniveau und vergrößert die zur Verfügung stehende Wärmetauscherfläche.

Hydraulikkühlung als geschlossenes System

Die Hydraulikkühlung, die Wasser mit einer Vorlauftemperatur von 30 °C bereitstellt und für eine Kälteleistung von 250 kW ausgelegt ist, arbeitet als geschlossenes System. Zu den Systemkomponenten gehört – wie bei der Werkzeugkühlung – ein zweiter Freikühler.

Darüber hinaus wird die Wärme im Hydraulikkreislauf über besondere Lufterhitzer als Heizenenergie zur Hallenbeheizung genutzt. Allein diese Energiesparmaßnahme ( Wärmerückgewinnung aus der Hydraulik ) reduziert die jährlichen Energiekosten um knapp 8.400 Euro.

Energiesparmaßnahmen mit schnellem ROI

Weitere Energiekosteneinsparungen ergeben sich durch die Winterentlastung (freie Kühlung), die nach Berechnung von L&R die jährlichen Energiekosten um rund 19.500 Euro reduziert. Die Pumpen und Ventilatoren der Kälteanlage sind drehzahlgeregelt und werden druck- bzw. bedarfsabhängig gesteuert. Das führt zu bis zu 40% niedrigeren Energiekosten für diese Verbraucher.

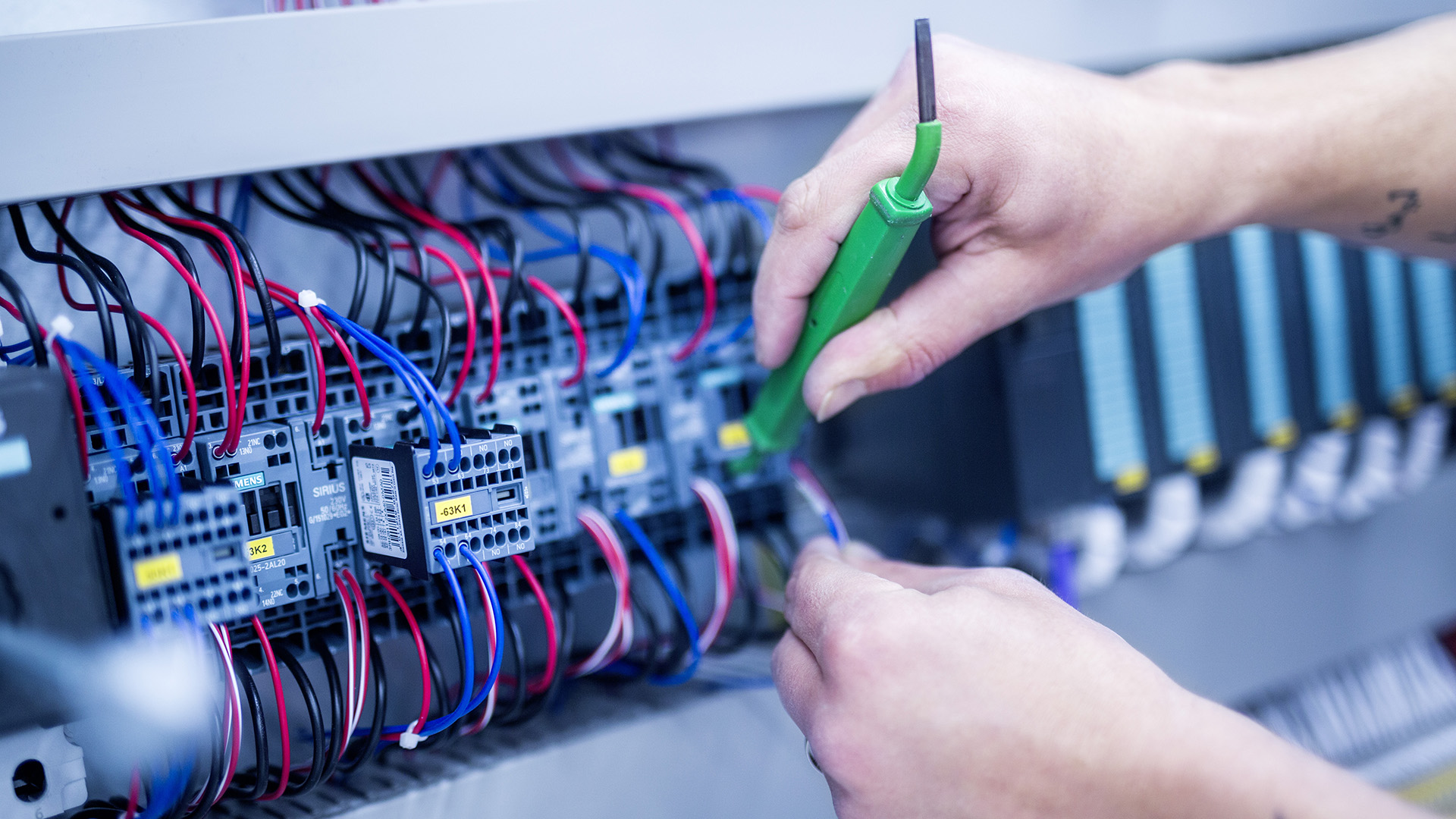

Eine wichtige Systemkomponente auch im Hinblick auf die Betriebkosten der Kälteanlage ist die von L&R entwickelte Varikon-Steuerung, die eine gleitende Kondensationstemperatur gewährleistet.

Konventionelle Kältemaschinen werden mit einer festen Kondensationstemperatur betrieben, die in der Regel bei ca. 47 °C liegt. Dieses Temperaturniveau benötigt man allerdings nur bei hohen Außentemperaturen von ca. 35 °C. Bei kühlerem Klima von zum Beispiel 8 °C reicht eine niedrigere Kondensationstemperatur von – in diesem Falle – 20 °C völlig aus. Bei einer Außentemperatur von z.B. 8 °C wird die Kältemaschine mit einer Kondensationstemperatur von 20 °C betrieben. Die Varikon-Steuerung regelt die Kondensationstemperatur entsprechend in Abhängigkeit von der Außentemperatur und erreicht damit eine deutlich geringere Leistungsaufnahme des Verdichters. Auch hier lassen sich die Einsparungen bei den Energiekosten recht genau beziffern: Sie liegen bei rund 9.300 Euro pro Jahr.

Kosten sparen – und Betriebssicherheit erhöhen

Für die erwähnten Energiespartechnologien – Winterentlastung, Varikon-Steuerung, Wärmerückgewinnung, drehzahlgeregelte Pumpen und Ventilatoren – ergibt sich insgesamt eine jährliche Reduzierung der Energiekosten von mehr als 40.000 Euro und die einzelnen Maßnahmen amortisieren sich in einem Zeitraum von jeweils 10 bis 15 Monaten.

Außerdem zeichnet sich die neue Anlage durch geringen Serviceaufwand und hohe Betriebssicherheit aus. Dies wird u.a. gewährleistet durch die umfangreiche Erfahrung von L&R aus 25 Jahren Kälteanlagenbau und durch die Verwendung hochwertiger Systemkomponenten. Ein weiterer Faktor, der die Betriebssicherheit steigert, ist der Verzicht auf die offene Kühlturmanlage, die nicht nur einen hohen Frischwasserverbrauch erforderte und einen hohen Aufwand an Wasseraufbereitung verursachte, sondern auch das Risiko des Legionellenbefalls mit sich brachte. Dieses Risiko kann nun zuverlässig ausgeschlossen werden.

Kältemittel: Auf der sicheren Seite

Auch in Sachen Kältemittel befindet sich Kettler nun auf der (zukunfts)sicheren Seite: Mit R 134a sind die neuen Anlagen mit einem Kältemittel befüllt, das gemäß neuer F-Gase-Verordnung nicht von dem frühen „Phase-out“ betroffen ist, da sein GWP-Wert (Global Warming Potential) bei unter 2500 liegt. Zudem ist die Anlage so ausgelegt, dass sie bei Bedarf auf Kältemittel mit extrem niedrigem GWP wie z.B. R 1234 yf (GWP = 4) oder XP10 umgestellt werden können. Eine Erstbefüllung mit diesem Kältemittel ist derzeit noch nicht empfehlenswert, weil diese neuen synthetischen Kältemittel noch sehr teuer sind. In den kommenden Jahren ist mit deutlichen Preissenkungen sowie mit einem größeren Angebot an alternativen Kältemitteln zu rechnen.

Nach der Installation und Inbetriebnahme durch L&R läuft die neue Kälteanlage nun zur vollen Zufriedenheit von Kettler.

Branche

Kunststoff- & Kautschukindustrie

Systemlösung

Split Kältemaschinen