Die Möller Flex GmbH hat im Werk Delbrück eine neue Kälteanlage von L&R in Betrieb genommen. Sie profitiert nun von höherer Betriebssicherheit und deutlich niedrigeren Energiekosten. Die Containerbauweise spart nicht nur Platz in der Produktion, sie schaffte auch die Voraussetzung für eine schnelle Inbetriebnahme der Anlage.

Granulat, leistungsfähige Kunststoffmaschinen und umfassendes Prozess-Know-how: Das benötigt man, um hochwertige Spritzgussteile herzustellen. Vorausgesetzt wird außerdem das „richtige“ Temperaturfenster. Sowohl der Hydraulikkreislauf als auch das Spritzgusswerkzeug muss gekühlt werden. Zu hohe Temperaturen beeinträchtigen sowohl die Qualität der Bauteile als auch die Produktivität im Betrieb. Denn bei optimaler Kühlung können die frisch produzierten Teile schneller aus dem Werkzeug entnommen werden. Die Konsequenz: Der Spritzgießer erhöht die Taktrate und fertigt mehr Teile pro Zeiteinheit.

Spritzguss: Kühlung erhöht die Produktivität

Diese „Stellschraube“ zur Steigerung der Produktivität wird vor allem von den Großserienherstellern der Kunststoffverarbeitung gewünscht und genutzt. Sie arbeiten häufig für die Automobilindustrie und stehen damit unter besonderem Innovations- und Kostendruck. Durch Optimierung der Temperaturführung können sie Rationalisierungspotenziale durch höhere Taktzeiten erschließen. Darüber hinaus bietet sich ihnen dadurch die Möglichkeit zur Energiekostensenkung, indem sie eine besonders energieeffiziente Kälteanlage einsetzen.

Diese beiden Ziele verfolgte der Automobilzulieferer Möller Flex bei der Planung einer neuen Kälteanlage im Werk Delbrück. Die Möller Flex GmbH gehört zur Möller Group mit Hauptsitz in Bielefeld. Das fast 300 Jahre alte Familienunternehmen beschäftigt weltweit rund 2.300 Mitarbeiter, hat sich auf die Kunststoffverarbeitung spezialisiert und fertigt neben Modulen für die Automobilindustrie auch Konstruktionsteile wie z.B. Faltenbälge für den Maschinenbau.

In jedem dritten Auto: Kunststoffteile von Möller Flex

Die Produktionskapazitäten des Geschäftsbereichs Möller Flex kann man daraus erschließen, dass jedes dritte Auto weltweit mit mindestens einem Teil von Möller Flex ausgerüstet. Im Werk Delbrück entstehen täglich große Stückzahlen von flexiblen Formteilen aus verschiedenen Weichkunststoffen, Thermoplasten und Elastomeren. Das besondere Know-how von Möller Flex besteht dabei in der Kombination mehrerer Werkstoffe. Mit modernster Mehr-Komponenten-Technologie (2K/ 3K) werden z.B. Bauteile aus hartem und weichem PVC „in einem Schuss“ erzeugt. Auch verstärkte Kunststoffe mit Naturfasern aus nachwachsenden Rohstoffen sind für Möller Flex ein wichtiges Thema.

Start der Planung mit Bedarfsanalyse

Die im Werk vorhandene Kälteanlage sollte aufgrund ihres Alters und des steigenden Wartungsaufwandes erneuert werden. Darüber hinaus sprachen zwei weitere Gründe für die Investition in neue Kältetechnik. Franz Josef Klaus, Leiter Instandhaltung bei der Möller Flex GmbH: „Die alte Anlage arbeitete mit offenen Kühltürmen für die Rückkühlung des Kühlwassers. Das birgt das Risiko des Eintrags von Kontaminationen. Außerdem wollten wir den Energieaufwand für die Kälteerzeugung deutlich senken und die Voraussetzungen für eine exakte Temperaturführung schaffen.“

Alle Register der Energieeinsparung gezogen

Die Projektingenieure der L&R Kältetechnik GmbH & Co. KG starteten mit einer Ist-Aufnahme und ermittelten den Kältebedarf für die Werkzeug- und Hydraulikkühlung. Daraufhin projektierten sie eine Kälteanlage, die mit diversen energiesparenden Merkmalen ausgestattet ist:

– Kondensationstemperaturregelung VariKon (abhängig von der Umgebungstemperatur)

– Winterentlastung durch Freikühler

– drehzahlgeregelte Pumpen in der Kälteanlage

– drehzahlgeregelte Ventilatoren im Freikühler

– Wärmerückgewinnung aus dem Hydraulikkreis.

Die Werkzeugkühlung ist für eine Kälteleistung von 300 kW ausgelegt, die Hydraulikkühlung für 500 kW und die Winterentlastung ebenfalls für 300 kW. Im Sommer wird der Freikühler für die Winterentlastung der Werkzeugkühlung auf die Hydraulikseite umgeschaltet.

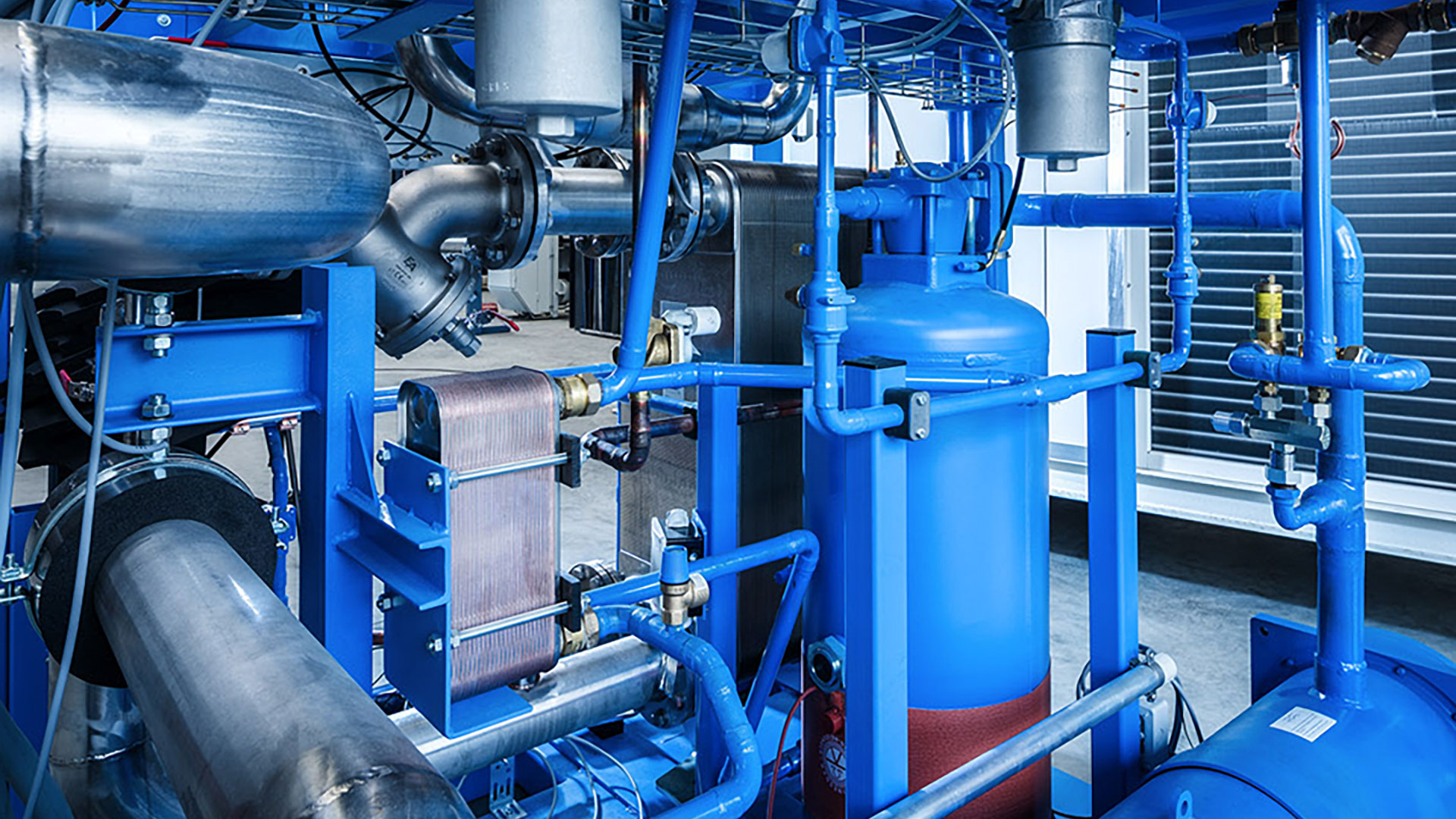

Containerbauweise bietet Vorteile

Die Anlage ist – wie in der industriellen Kältetechnik üblich – als Split-Anlage mit separatem Kondensator ausgelegt. Nicht ganz üblich, aber immer häufiger gewünscht ist die Integration der kompletten Anlage in einen Container. Das bietet gleich mehrere Vorteile. Es wird kein Platz in der Produktion benötigt, die Anlage wird komplett montiert und anschlussfertig geliefert, und es entsteht auch kein Zeitfenster, in dem die alte Anlage abgebaut und die neue am selben Ort aufgestellt wird. Das geschieht einfach per „Umschluss“, so dass man keine Mietanlage zur Überbrückung der Montagezeit benötigt.

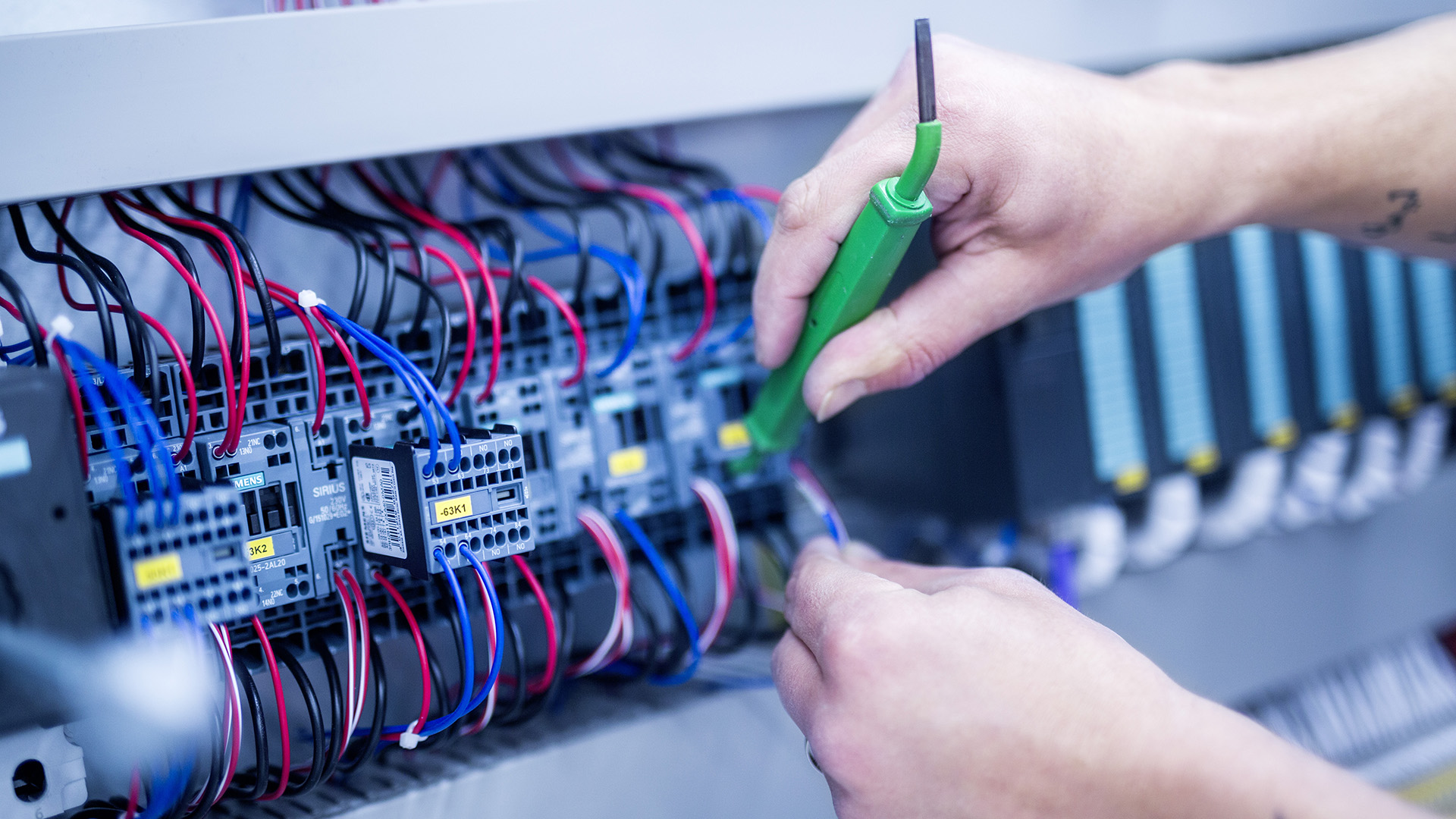

Blick in die Anlage per Fernüberwachung

Die Verfügbarkeit der Kälteanlage ist für Möller Flex ebenso wichtig wie ihre Betriebssicherheit und Energieeffizienz. Deshalb wählten die Verantwortlichen als weitere Option einen Router, mit dem sich L&R-Servicepersonal per „Teleservice“ in die Steuerung der Anlage einwählen kann. Somit kann bei Unregelmäßigkeiten schnell professioneller Rat eingeholt werden.

Zur Erhöhung der Betriebssicherheit ist die Kälteanlage mit einer Spitzenlastkühlung ausgestattet. Sie hält auch bei Umgebungstemperaturen von über 27 °C die Vorlauftemperatur auf konstant niedrigem Niveau. Ein weiteres Merkmal, das die Betriebssicherheit steigert, ist der Einsatz von Doppelpumpen im Werkzeug- und im Hydraulikkreis.

Mehr als 75.000 Euro Energiekosten pro Jahr gespart

Die neue Kälteanlage von Möller Flex wurde bereits installiert und arbeitet zur vollen Zufriedenheit des Betreibers, der künftig von deutlich geringerem kältebezogenem Energiebedarf profitieren wird. L&R hat ermittelt, dass allein die drei zentralen Energiesparmaßnahmen – VariKon-Steuerung, Winterentlastung und Wärmerückgewinnung – Einsparungen von 75.000 Euro Stromkosten pro Jahr ermöglichen werden. Weitere Einsparungen ergeben sich u.a. durch die bedarfsgerechte Steuerung der drehzahlgeregelten Pumpen und Ventilatoren. Ein weiterer Pluspunkt ist die ebenso exakte wie effektive Temperierung insbesondere der Werkzeuge, die – wie oben dargestellt – eine Voraussetzung für kurze Taktzeiten und hohe Produktivität schafft.

L&R: Umfassendes Know-how in der Kunststofftechnik

Bei der Projektierung der Anlage konnte L&R auch von der umfassenden Branchenkenntnis in der Kunststoffindustrie profitieren. In den vergangenen 25 Jahren hat L&R zahlreiche Kälteanlagen für kunststoffverarbeitende Unternehmen geplant, gebaut und installiert – zunächst fast ausschließlich in Süd- und Ostwestfalen, inzwischen weltweit.

Branche

Kunststoff- & Kautschukindustrie

Systemlösung

Container Kühlanlagen